Höhenflossenstations-Bohrer-kaiserlicher kleiner Griff-schnelle Bohrungsflöte

Produktdetails:

| Herkunftsort: | China |

| Markenname: | BWIN |

| Modellnummer: | 13/16 |

Zahlung und Versand AGB:

| Min Bestellmenge: | 1 Stück/Karton |

|---|---|

| Preis: | negotiable |

| Verpackung Informationen: | Kunststoff-Box |

| Lieferzeit: | 7 Arbeitstage |

| Zahlungsbedingungen: | T/T, Western Union, |

| Versorgungsmaterial-Fähigkeit: | 1-10000 stücke 7 tage |

|

Detailinformationen |

|||

| Produkt-Name: | Höhenflossenstations-Bohrer | Verwendung: | Bohrloch |

|---|---|---|---|

| MODELL: | 1 mm HSS-Bohrer mit kleinem Griff | Eigenschaft: | Hohe Härte |

| Vorteil: | Hohes Bohren | Verarbeitung der Art: | Bohren |

| Kundengebundene Unterstützung: | Soem, ODM | Standard: | Kaiserliche |

| Hervorheben: | Twist 4341 Wolframkarbid-Bohrer,Twist-Bohrer schnelle Bohrflöte,Wolframcarbid-Bohrer schnelle Bohrflöte |

||

Produkt-Beschreibung

Höhenflossenstations-Bohrer-kaiserlicher kleiner Griff-schnelle Bohrungs-Flöte

Schnelles Detail:

- Materialauswahl der hohen Qualität

- Hohe Härte

- Schnelle Öffnung

- Glatter Chipabbau

- Langlebiges Gut

Beschreibung:

- Der Hochgeschwindigkeitsstahl ganze 4341 wird, mit höherer Härte und Haltbarkeit geschmiedet

- Cnc-Mahlung 118 ° doppelte hintere Ecken, schärferer Ausschnitt und schnellere bohrende Geschwindigkeit

- Verbreitern Sie Chipentladungsnut, wenn die leistungsfähige Chipentladungsgeschwindigkeit, effektiv das Blatt verhindert, brennend verursacht durch Temperatursumme

- Universalschaft für das festere Festklemmen

Spezifikationen:

| Marke | BWIN |

| Modell | Höhenflossenstations-Bohrer für Werkzeugmaschinen |

| Werkstück | Roheisen/Stahl /Stainless Stahl-/Aluminum /copper |

| Art | Nagel Höhenflossenstations-Bohrer |

| Material | Höhenflossenstation |

| Verarbeitung der Art | Mittlerer Ausschnitt |

| Eigenschaft | Materialauswahl der hohen Qualität |

| Hohe Härte | |

| Schnelle Öffnung | |

| Glatter Chipabbau | |

| Langlebiges Gut | |

| Standard | ISO |

| Quantität | 1pcs/box |

| Oberflächenende | Schwarzoxid (schwarzes Weiß, Gray Bright) |

| Paket | Plastikkasten |

| Kundengebundene Unterstützung | SOEM, ODM |

Vorbereitungs- und Anlaufzeit:

| antity (Stücke) | 1 - 3000 | >3000 |

| Vorbereitungs- und Anlaufzeit (Tage) | 7 | Zu verhandelt werden |

Parameter:

Externe abkühlende Schnittparameter 3D/5D

|

Verarbeitet

|

Flussstahl HB≤180 |

Prehardened-Stahl -40HRC |

Edelstahl | Roheisen | Aluminiumlegierung |

Hitze-Widerstehen Legierung |

||||||

| vc/(m/min) | 60~120m/min | 40~70m/min | 25~40m/min | 60~120m/min | 60~14m/min | 15~25m/min | ||||||

| D (Millimeter) | N (Minute) |

F (mm/r) |

N (Minute) |

F (mm/r) |

N (Minute) |

F (mm/r) |

N (Minute) |

F (mm/r) |

N (Minute) |

F (mm/r) |

N (Minute) |

F (mm/r) |

| 2 | 14000 | 0,06~ 0,08 |

9500 | 0,06~ 0,08 |

5500 | 0,02~ 0,05 |

14000 | 0,06~ 0,08 |

16000 | 0,06~ 0,08 |

3200 | 0,02~ 0,04 |

| 3 | 9500 | 0,09~ 0,12 |

6300 |

0,09~ 0,12 |

3700 | 0,03~ 0,07 |

9500 | 0,09~ 0,12 |

10600 | 0,09~ 0,12 |

1200 | 0,03~ 0,06 |

| 4 | 7000 | 0,10~ 0,15 |

4700 | 0,10~ 0,15 |

2700 | 0,04~ 0,08 |

7000 | 0,10~ 0,15 |

8000 | 0,10~ 0,15 |

1600 |

0,04~ 0,07 |

| 5 | 5700 | 0,12~ 0,18 |

3800 | 0,12~ 0,18 |

2200 | 0,05~ 0,10 |

5700 | 0,12~ 0,18 |

6400 | 0,12~ 0,18 |

1250 | 0,05~ 0,09 |

| 6 | 4700 | 0,14~ 0,20 |

3100 | 0,14~ 0,20 |

1850 | 0,06~ 0,12 |

4700 | 0,14~ 0,20 |

5300 | 0,14~ 0,20 |

1050 | 0,06~ 0,11 |

| 8 | 3600 | 0,16~ 0,24 |

2400 | 0,16~ 0,24 |

1400 | 0,08~ 0,16 |

3600 | 0,16~ 0,24 |

4000 | 0,16~ 0,24 |

800 | 0,08~ 0,14 |

| 10 | 2800 | 0,18~ 0,27 |

1900 | 0,18~ 0,27 |

1100 | 0,18~ 0,27 |

2800 | 0,27~ 0,18 |

3200 | 0,18~ 0,27 |

600 | 0,10~ 0,16 |

| 12 | 2400 | 0,20~ 0,3 |

1600 | 0,20~ 0,3 |

930 | 0,12~ 0,20 |

2400 | 0,20~ 0,3 |

2700 | 0,20~ 0,3 |

500 | 0,12~ 0,18 |

| 14 | 2100 | 0,22~ 0,35 |

1400 | 0,22~ 0,35 |

800 | 0,13~ 0,22 |

2100 | 0,22~ 0,35 |

2300 | 0,22~ 0,35 |

450 | 0,13~ 0,2 |

| 16 | 1800 | 0,25~ 0,36 |

1200 | 0,25~ 0,36 |

700 | 0,25~ 0,36 |

1800 | 0,25~ 0,36 |

2000 | 0,25~ 0,36 |

400 | 0,14~ 0,23 |

| 18 | 1600 | 0,28~ 0,38 |

1100 | 0,28~ 0,38 |

620 | 0,28~ 0,38 |

1600 | 0,28~ 0,38 |

1800 | 0,28~ 0,38 |

350 | 0,15~ 0,25 |

| 20 | 1400 | 0,30~ 0,4 |

950 | 0,30~ 0,4 |

550 | 0,30~ 0,4 |

1400 | 0,30~ 0,4 |

1600 | 0,30~ 0,4 |

320 | 0,16~ 0,28 |

Interner abkühlender Schnittparameter 3D/5D

|

Verarbeitet Materialien

|

Flussstahl HB≤180 |

Prehardened-Stahl -40HRC |

Edelstahl |

Roheisen |

Aluminiumlegierung |

Hitze-Widerstehen Legierung |

||||||

|

vc/(m/min) |

60~120m/min |

40~70m/min |

25~40m/min |

60~120m/min |

60~14m/min |

15~25m/min |

||||||

|

D (Millimeter) |

N (Minute) |

F (mm/r) |

N (Minute) |

F (mm/r) |

N (Minute) |

F (mm/r) |

N (Minute) |

F (mm/r) |

N (Minute) |

F (mm/r) |

N (Minute) |

F (mm/r) |

|

3 |

12700 |

0,09~ 0,12 |

7400 |

0,09~ 0,12 |

6300 |

0,03~ 0,07 |

12700 |

0,09~ 0,12 |

15000 |

0,09~ 0,12 |

1200 |

0,03~ 0,06 |

|

4 |

9600 |

0,10~ 0,15 |

5600 |

0,10~ 0,15 |

4700 |

0,04~ 0,08 |

9600 |

0,10~ 0,15 |

11000 |

0,10~ 0,15 |

1600 |

0,04~ 0,07 |

|

5 |

7600 |

0,12~ 0,18 |

4500 |

0,12~ 0,18 |

3800 |

0,05~ 0,10 |

7600 |

0,12~ 0,18 |

9000 |

0,12~ 0,18 |

1250 |

0,05~ 0,09 |

|

6 |

6400 |

0,14~ 0,20 |

3700 |

0,14~ 0,20 |

3200 |

0,06~ 0,12 |

6400 |

0,14~ 0,20 |

7400 |

0,14~ 0,20 |

1050 |

0,06~ 0,11 |

|

8 |

4800 |

0,16~ 0,24 |

2800 |

0,16~ 0,24 |

2400 |

0,08~ 0,16 |

4800 |

0,16~ 0,24 |

5600 |

0,16~ 0,24 |

800 |

0,08~ 0,14 |

|

10 |

3800 |

0,18~ 0,27 |

2200 |

0,18~ 0,27 |

1900 |

0,18~ 0,27 |

3800 |

0,27~ 0,18 |

4500 |

0,18~ 0,27 |

600 |

0,10~ 0,16 |

|

12 |

3200 |

0,20~ 0,3 |

1900 |

0,20~ 0,3 |

1600 |

0,12~ 0,20 |

3200 |

0,20~ 0,3 |

3700 |

0,20~ 0,3 |

500 |

0,12~ 0,18 |

|

14 |

2700 |

0,22~ 0,35 |

1600 |

0,22~ 0,35 |

1350 |

0,13~ 0,22 |

2700 |

0,22~ 0,35 |

3200 |

0,22~ 0,35 |

450 |

0,13~ 0,2 |

|

16 |

2400 |

0,25~ 0,36 |

1400 |

0,25~ 0,36 |

1200 |

0,14~ 0,25 |

2400 |

0,25~ 0,36 |

2800 |

0,25~ 0,36 |

400 |

0,14~ 0,23 |

|

18 |

2100 |

0,28~ 0,38 |

1200 |

0,28~ 0,38 |

1050 |

0,15~ 0,28 |

2100 |

0,28~ 0,38 |

2500 |

0,28~ 0,38 |

350 |

0,15~ 0,25 |

|

20 |

1900 |

0,30~ 0,4 |

1100 |

0,30~ 0,4 |

950 |

0,16~ 0,30 |

1900 |

0,30~ 0,4 |

2300 |

0,30~ 0,4 |

320 |

0,16~ 0,28 |

- Wenn Sie zum ersten Mal dieses Höhenflossenstations-Bohrer verwenden, versuchen Sie zum Schnitt bei 90% der Schnittgeschwindigkeit oder 85% der Vorschubgeschwindigkeit entsprechend den oben genannten Daten, und die Schnittgeschwindigkeit und die Vorschubzahl eins nach dem anderen nach der Ausschnittzustand dann zu erhöhen ist stabil

- Diese Standardschnittzustand ist auf wasserlösliche Schneidflüssigkeit anwendbar

- Wenn Sie das Werkzeug installieren, benutzen Sie bitte eine saubere Klemme mit Defekten entfernt, und steuern Sie den Rundlauf des Bohrers innerhalb 0.02mm

- Die Schnittgrößen in dieser Tabelle sind auf Situationen mit Lochtiefe unter 5D anwendbar

Mitteilung:

- Wenn die Bohrstahlteile, bitte genügende Kälteleistung und metallschneidende Flüssigkeit zu benutzen sicherstellen.

- Gute Bohrgestängestarrheit und Führungsschienefreigabe können Bohrungsgenauigkeit und gebissenes Leben verbessern.

- Stellen Sie bitte die Flachheit und die Reinlichkeit zwischen der magnetischen Basis und dem Werkstück sicher.

- Wenn Sie dünne Platten bohren, verstärken Sie die Werkstücke. Wenn Sie große Werkstücke bohren, garantieren Sie, dass die Werkstücke stabil sind.

- Am Anfang und Ende der Bohrung wird die Vorschubzahl um 1/3. verringert.

- Für Materialien mit großer Menge feinem Pulver während der Bohrung, wie Roheisen, geworfenes Kupfer, etc., kann Druckluft anstelle des Kühlmittels benutzt werden, um zu helfen, Chips zu entfernen.

- Entfernen Sie bitte die Eisenschrotte, die auf dem Bohrgerätkörper in der Zeit, glatten Chipabbau sicherzustellen eingewickelt werden.

Anwendungen:

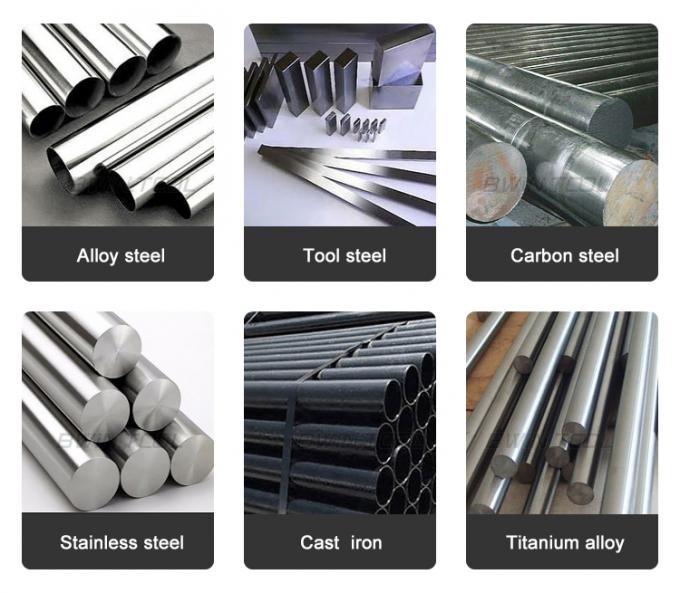

Unsere Höhenflossenstations-Bohrer konnten verarbeitet werden legiert Stahl, Werkzeugstahl, Kohlenstoffstahl, Edelstahl, Roheisen- und Titanlegierung. Funktionsmaterial als Folgen:

FAQ

Q1. Übermäßige Öffnung

Gründe: 1. Das Hartmetallbohrgerät wird nicht gut festgeklemmt, und der Durchbruch der Spindel selbst ist zu groß

2. asymetrischer scharfer Winkel, übermäßiger Blatthöhenunterschied, Exzenterquerblatt

Lösung: 1. kalibrieren ausgewählter hochwertiger Werkzeuggriff und -befestigung, die Spindel und sorgfältig messen und justieren jedes Mal die Übung wird festgeklemmt

2. Re und die Genauigkeit nachdem dem Schärfen überprüfen schärfen und korrigieren

Q2. Schlechte Übereinstimmung der Öffnung

Gründe: 1. tragen asymetrischer scharfer Winkel, zu großer Unterschied bezüglich der Blatthöhe, Exzenterquerrand und zu viel auf Randoberfläche

2. Der HartmetallBohrer wird nicht richtig festgeklemmt, ist der Durchbruch der Spindel selbst zu groß, und das Werkstück wird nicht fest festgeklemmt

3. übermäßige Vorschubgeschwindigkeit

4. unzulängliche Schneidflüssigkeitsversorgung

Lösung: 1. schärfen Re das Bohrgerät und die Genauigkeit zu überprüfen, nachdem es geschärft hat

2. wählen Sie einen guten Werkzeuggriff und -befestigung vor, kalibrieren Sie die Spindel, und sorgfältig messen Sie und justieren Sie jedes Mal die Übung wird festgeklemmt

3. verringern Sie die Vorschubgeschwindigkeit des Hartmetallbohrgeräts

4. Änderung die Schneidflüssigkeitsversorgungsmethode und den Fluss erhöhen).

Q3. Schlechte Lochgradlinigkeit und -Vertikalität

Gründe: 1. übermäßiger Meißelverschleiß

2. asymetrischer scharfer Winkel, übermäßiger Blatthöhenunterschied, Exzenterquerblatt

3. unzulängliche Starrheit

4. ungleiche Schnittebene

Lösung: 1. Re schärfen

2. Re und die Genauigkeit nachdem dem Schärfen überprüfen schärfen und korrigieren

3. verbessern Sie die Starrheit von Werkzeugmaschinen, von Spannvorrichtungen, von Hartmetallbohrgeräten, von usw.

4. Überprüfen Sie die Ausgewogenheit der vor Arbeitsfläche

Q4. Schlechter Lochstandort und schlechte Übereinstimmung des Mittelabstandes

Gründe: 1. Der Bohrer wird nicht richtig festgeklemmt, und die Spindel selbst hat übermäßigen Durchbruch

2. Abweichung während des Ausschnitts

3. Werkzeugmaschinen-Genauigkeitsverlust

4. Der zentrierende Effekt von Hartmetallstückchen ist schlecht, und der Querrand ist exzentrisch

Lösung: 1. wählen Sie einen guten Werkzeuggriff und -befestigung vor, kalibrieren Sie die Spindel, und sorgfältig messen Sie und justieren Sie jedes Mal die Übung wird festgeklemmt

2. verbessern Sie die Starrheit des Schneiders und der Werkzeugmaschine und die Starrheit des Werkstückes und der Befestigung. Benutzen Sie die Bohrgerätart mit guter Schneideleistung, und überprüfen Sie die Ausgewogenheit der Schnittoberfläche

3. Überprüfen Sie die Genauigkeit der Werkzeugmaschine

4. schärfen Re das Karbidstückchen und überprüfen die Genauigkeit, nachdem es geschärft hat